![$arResult['COMPANY_NAME'] ООО "Евромет"](https://ewromet.ru/include/logotype.png)

Особенности сварочных работ

Задача сварки: образовать неразъемное соединение деталей в единое целое.

В чем принцип: надо расплавить металл (ибо очень сильно придавить друг к другу, либо комбинировать эти процессы) на стыке деталей, чтобы между ними образовались межатомные и межкристаллические связи, сохраняющиеся после прекращения процесса сварки.

В чем принцип: надо расплавить металл (ибо очень сильно придавить друг к другу, либо комбинировать эти процессы) на стыке деталей, чтобы между ними образовались межатомные и межкристаллические связи, сохраняющиеся после прекращения процесса сварки.

Основная сложность сварки: необходимо исключить/резко ослабить контакты атмосферного воздуха и нагретого металла, т.к. металл начинает образовывать оксиды – фактически медленно гореть, а оксиды не обладают механической прочностью металла, и, оказавшись внутри шва/детали, образуют пустоты (раковины), либо неметаллические включения, резко снижающие механическую прочность и химическую стойкость – вплоть до того, что детали просто не образовывают единого целого, либо отваливаются под собственным весом.

Для сварки давлением, например, это не так актуально – детали настолько плотно прижаты друг к другу, что между ними нет воздуха. Но сварка давлением – специфичные вид сварки, а более 95% случаев – это термическая сварка, где идет расплав металла под действием внешних немеханических факторов: нагрев током, лазером, плазмой. Соответственно, вся термическая сварка должна проходить в защитной среде (это среда, не содержащая кислорода {кроме особых режимов}, который и окисляет металл), не допускающей контакта расплавленного металла и воздуха. Это обеспечивается, как правило либо прямым поддувом защитного газа, либо добавлением в область сварки материалов, образующих такие газы и защитные шлаки при нагреве.

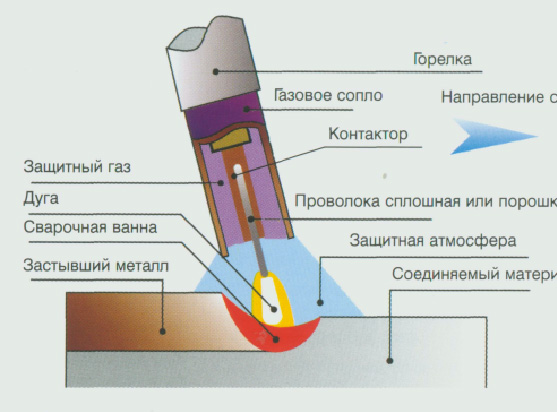

Для нас в основном актуальна электродуговая сварка, ее и рассмотрим: под действием теплоты электрической дуги (до 7000°С) кромки свариваемых деталей и электродный металл расплавляются, образуя сварочную ванну. В сварочной ванне металл электрода смешивается с расплавленным металлом изделия (основным металлом), а расплавленный шлак всплывает на поверхность, образуя защитную плёнку.

В процессе электросварки могут быть использованы плавящиеся и неплавящиеся электроды. В первом случае формирование сварного шва происходит при расплавлении самого электрода, во втором случае — при расплавлении присадочной проволоки (прутков и т. п.), которую вводят непосредственно в сварочную ванну, либо просто за счет металла самого изделия.

Для защиты от окисления металла сварного шва применяются защитные газы (аргон, гелий, углекислый газ и их смеси), подающиеся из сварочной горелки в процессе электросварки.

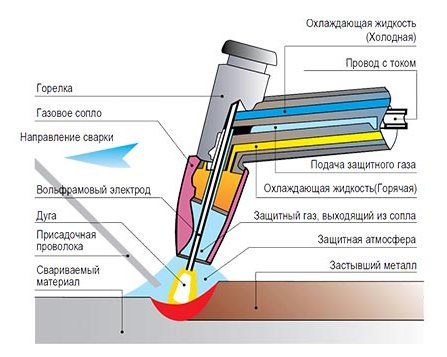

Ручная дуговая сварка плавящимся электродом

(стандартное международное название: ММА -Manual Metal Arc; в просторечье – сваркаэлектродом).

(стандартное международное название: ММА -Manual Metal Arc; в просторечье – сваркаэлектродом).

Принцип действия плавящегося электрода: сердечник электрода – металлическая проволока, плавится и создает шов, а покрытие при нагреве выделяет: СО2 (углекислоту, углекислый газ) и шлак, которые защищает сварочную ванну, вытесняя воздух; легирующие и стабилизирующие компоненты, улучшающие состав и структуру, шва облегчающие процесс сварки.

Это самый распространенный в бытовых условия вид сварки:

- очень легкое и дешевое оборудование – от нескольких килограмм и нескольких тысяч рублей;

- малая нагрузка на электрическую сеть – можно работать от бытовой розетки 220в;

- достаточная для неответственных конструкция прочность на небольших толщинах (на самом деле, можно варить и достаточно толстые конструкции – до 16-20мм, но тут уже нужен аппарат помощнее и подороже – тем не менее, если это происходит эпизодически и высокая производительность не важна, варят именно ММА: мощный китайский инвертор для плавящегося электрода стоит от 30 000 рублей, а мощный европейский полуавтомат – от 300 000 рублей);

- низкие требования к квалификации сварщика – чему-то научиться можно за пару дней;

- высокая мобильность – самый легкий тип сварочных аппаратов, а также не надо таскать с собой баллон с защитным газом (а он весит 70-82кг).

Минусы:

- низкая производительность;

- дорогие (относительно других технологий) расходники – сами электроды;

- невысокое качество шва – неэстетичный, неровный, со шлаковыми включениями;

- заметное разбрызгивание – поверхность рядом со швом забрызгана металлом;

- больше подходит для черных низколегированных сталей: хотя есть электроды для почти всех сплавов, но они дороги, требуют сноровки/обучения для каждого типа электрода, часто шов уступает сварке в неплавящимся электродом (TIG) или полуавтоматом (MIG/MAG).

В условиях серийного производства практически не применяется – соответственно, у нас ее нет как услуги для клиентов, только для собственных нужд – монтажные работы, ремонт и т.д.

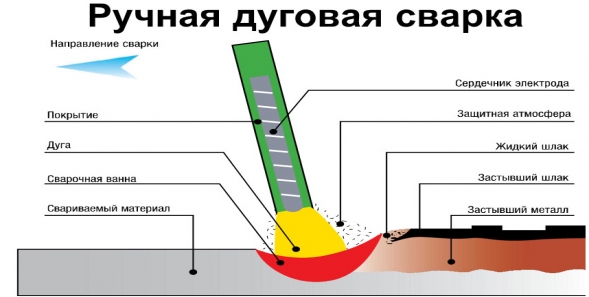

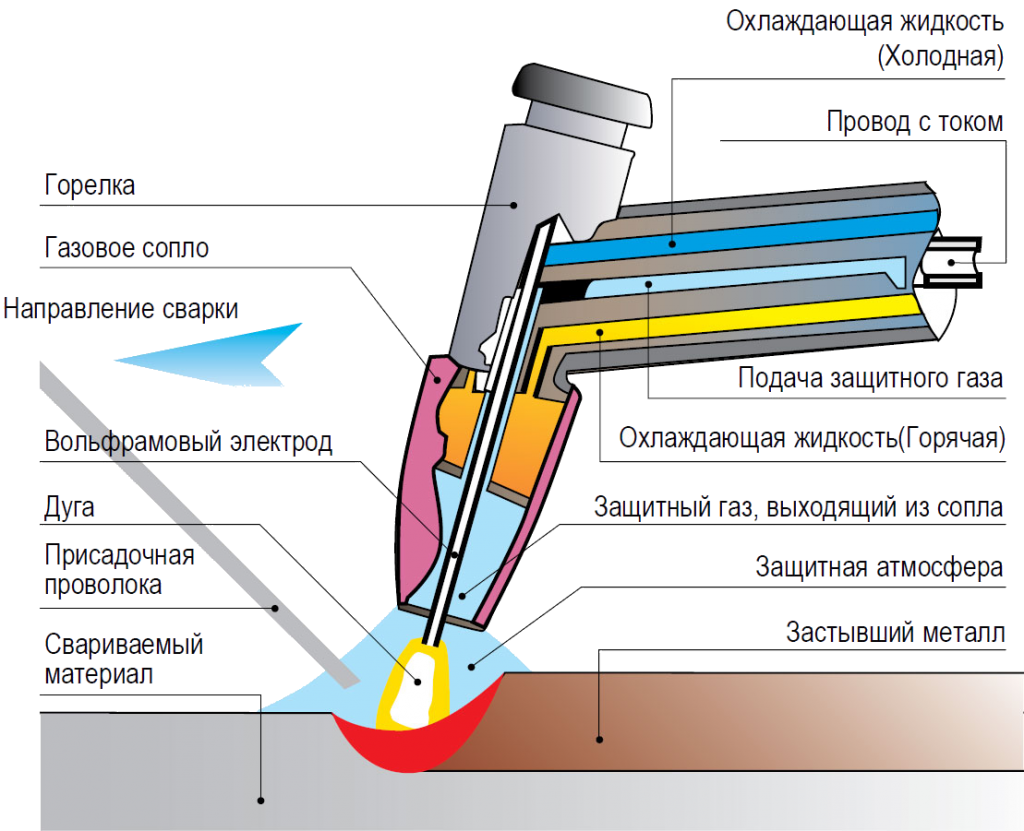

Ручная дуговая сварка неплавящимся электродом

Ручная дуговая сварка неплавящимся электродом

(вольфрамовым) в среде инертного защитного газа (стандартное международное название: TIG – Tungsten Inert Gas; в просторечье – сварка аргоном).

Принцип: плавится только металл детали, лишь при необходимости подается вручную в сварочную ванну присадочная проволока; защита от атмосферы осуществляется тем, что в область сварочной ванны постоянно дует аргон из сварочной горелки.

По сравнению с MIG/MAG, сварка TIG имеет следующие преимущества:

- позволяет получить сварные швы высокого качества применительно к практически всем металлам и сплавам (включая трудносвариваемые и разнородные, например алюминий со сталью);

- небольшая зона прогрева свариваемого изделия, что позволяет избежать значительных температурных деформаций (деталь меньше «ведет»);

- обеспечивается хороший визуальный контроль сварочной ванны и дуги – шов ровнее и аккуратнее;

- нет разбрызгивания металла;

- практически не требуется обработка поверхности шва после сварки – «зачистка» (в отличие от ММА , MIG/MAG);

- также, как и в случае сварки MIG/MAG, при сварке TIG нет шлака, а это означает, что не бывает шлаковых включений в металл шва – он прочнее и более коррозионностойкий.

Недостаток: низкая производительность (соответственно – высокая стоимость).

Мы предоставляем услуги TIG, применяется в следующих случаях:

- для всех металлов толщиной до 1мм, так как другим способом не получается качественно их варить: прогорает металл при ММА, MIG/MAG, либо «ведет» (деформирует от сильного нагрева) деталь;

- для всех толщин алюминия, меди, латуни и прочих цветных металлов и сплавов – по другому они не варятся;

- для нержавейки TIG применяется по умолчанию (можно также использовать MIG/MAG, но шов будет некрасивый; MIG/MAG для нержавейки стоит применять только при большом объеме сварки – получается в 2-3 раза быстрее (соответственно, дешевле), но шов не декоративный, подходит только для оборудования, промышленных конструкций и т.п.).

Ролики с TIG сваркой (ручная, станки и роботы): дымоходы, трубы, серия роликов ручной сварки (смотреть необязательно – но если интересно).

Полуавтоматическая дуговая сварка

Полуавтоматическая дуговая сварка

плавящимся электродом (стандартное международное название: MIG/MAG - Metal Inert/Active Gas; в просторечье – сварка полуавтоматом).

Это основной промышленный способ сварки тонких металлов (1,5-12мм) в настоящее время:

производительнее TIG и ММА;

швы качественнее и красивее, чем у ММА.

Недостатки:

дороже и тяжелее источник по сравнению с ММА;

сильнее греет металл по сравнению с TIG;

шов уступает в эстетичности TIG на нержавейке и цветных металлах.

В итоге, MIG/MAG мы и предлагаем клиентам по умолчанию, когда говорим о сварке черного металла.

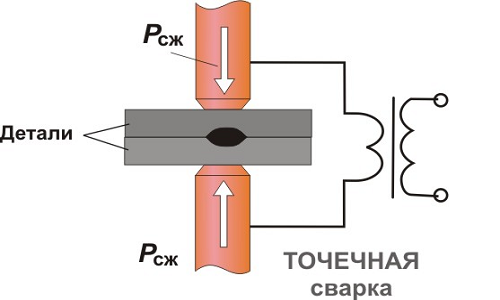

Точечная контактная сварка

Точечная контактная сварка

Соответственно, контактная отличается от электродуговой тем, что тут как раз идет не только нагрев, но и давление, откуда куча плюсов и минусов одновременно:

подходит для соединений внахлест, а не встык;

- не нужен защитный газ – в зоне сварки металла плотно прижаты и контакта с атмосферой почти нет;

- очень производительна при правильном использовании;

- не позволяет делать герметичные соединения ( кроме роликовой);

- почти нет требований к квалификации персонала – обучиться можно за 5 минут;

- соответственно, шанс брака весьма низок;

- почти не оставляет следов на поверхности – не нужна слесарная обработка перед окраской, подходит для декоративных деталей;

У контактной сварки есть ряд разновидностей, для наглядности, что она может: каркасы свай , кладочная сетка, раковины, емкости, воздуховоды, кузовов автомобилей на конвейере, сетка, приварка метизов.

Что можем мы: наш аппарат точечной сварки позволяет сваривать внахлест металл толщиной до 1мм+1мм. Это применимо и оправдано при производстве корпусов небольших изделий (светильников, электроприборов и т.д.) из черной стали с последующей окраской. По факту, это технологичная и эстетичная замены клепки.

Лазерная: с напылением, ручная, без подачи проволоки и с подачей, в автомобилестроении и пайке микроэлектроники, производстве нержавеющей трубы.

Под флюсом: именно так варят по настоящему большие и толстые детали – это самый производительный и дешевый способ, а во многих случаев и единственный. Небольшие движущиеся аппараты для сварки под флюсом плоских деталей называют сварочный трактор.

Индукционная: нагрев идет токами высокой частоты.

Механическая (температуры тут тоже повышенные, но главную роль играет механическое воздействие): фрикционная, давлением, кузнечная.

Подводя итог по сварке: мы предоставляем услуги сварки TIG (аргоном), MIG/MAG (полуавтомат) и точечную сварку. Ниже еще несколько особенностей сварки.

Оцинковка почти не варится. То есть это реализуемо, но цинковое покрытие резко ухудшает качество шва, кроме того, это вредна для сварщика – оксиды цинка токсичны. Максимум мы можем «посадить на прихватки» оцинкованную деталь – поставить несколько точек сварки.

Толстые детали при сварке встык нуждаются в «разделке кромки» – снятии фаски – для обеспечения провара деталей по всей толщине. Это можно сделать при малом объеме просто УШМ (болгаркой), при большом объем: ручным фаскоснимателем, фрезерным станком. Либо сразу резать плазмой с поворотной головой.

Более подробно с нашими возможностями можно ознакомиться в разделе "Наше оборудование".